- 집

- >

- 제품

- >

- 스틸 코어 컨베이어 벨트 지능형 모니터링 시스템

- >

스틸 코어 컨베이어 벨트 지능형 모니터링 시스템

벨트 파손은 모두 접속부에서 발생하며, 국내외 벨트 파손의 경우에도 예외는 없습니다.

컨베이어 벨트의 스플라이스는 전체 벨트 중 가장 약한 부분으로 가장 낮은 압축강도를 견딜 수 있습니다.

접합 파손의 원인은 여러 가지가 있습니다: 잘못된 코팅, 잘못된 압착 온도 또는 압력, 강철 코드 부식

끝 부분, 심한 긁힘, 변형 등. 접속 손상이나 파손의 원인이 무엇이든 관계없이 증가가 동반되어야 합니다.

접합 부위의 변형량 및 스틸 코드 트 위치 발생.

스플라이스 영역에서 국부적인 스틸 코드 트위칭 이후 전체 작업 하중은 트위치가 없는 스틸 코드에 집중됩니다.

시간이 지날수록 국부적으로 꼬이는 스틸코드의 개수도 늘어나고 그 면적도 계속해서 넓어진다. 소성 변형

관절의 크기가 점점 커지고 강성과 강도가 점점 낮아지게 됩니다. 마지막으로, 경련의 범위가

스플라이스의 스틸코드와 그 변형이 어느 정도 증가하면 스틸코드와 고무 사이의 접착층이

심각한 손상이 발생하여 결합력이 작업 하중을 견딜 수 없을 때 모든 강철 코드가 당겨졌습니다.

노출되어 접합 균열을 형성합니다.

- 정보

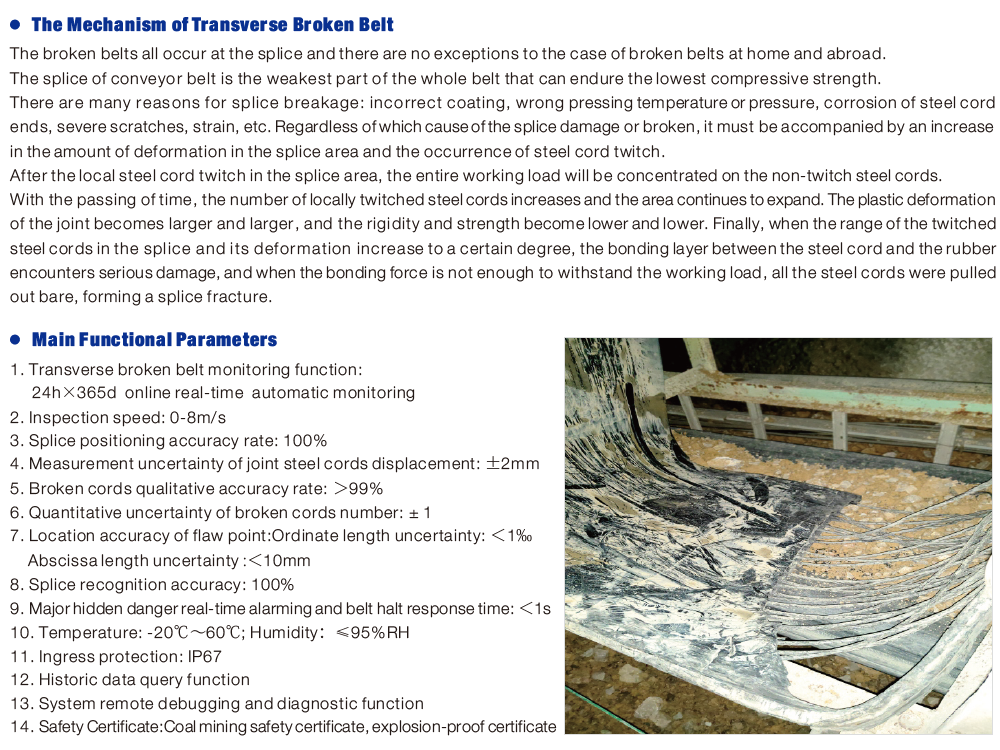

가로 파손 벨트의 메커니즘

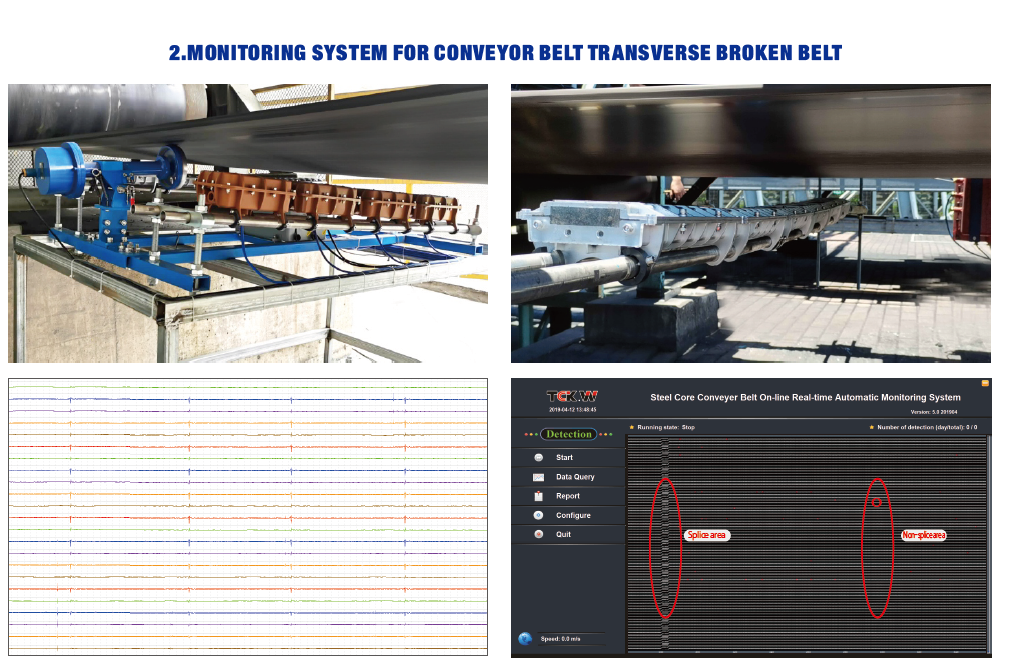

컨베이어 벨트 횡방향 벨트 파손 모니터링 시스템

벨트 파손은 모두 접속부에서 발생하며, 국내외 벨트 파손의 경우에도 예외는 없습니다.

컨베이어 벨트의 스플라이스는 전체 벨트 중 가장 약한 부분으로 가장 낮은 압축강도를 견딜 수 있습니다.

접합 파손의 원인은 여러 가지가 있습니다: 잘못된 코팅, 잘못된 압착 온도 또는 압력, 강철 코드 부식

끝 부분, 심한 긁힘, 변형 등. 접속 손상이나 파손의 원인이 무엇이든 관계없이 증가가 동반되어야 합니다.

접합 부위의 변형량 및 스틸 코드 트 위치 발생.

스플라이스 영역에서 국부적인 스틸 코드 트위칭 이후 전체 작업 하중은 트위치가 없는 스틸 코드에 집중됩니다.

시간이 지날수록 국부적으로 꼬이는 스틸코드의 개수도 늘어나고 그 면적도 계속해서 넓어진다. 소성 변형

관절의 크기가 점점 커지고 강성과 강도가 점점 낮아지게 됩니다. 마지막으로, 경련의 범위가

스플라이스의 스틸코드와 그 변형이 어느 정도 증가하면 스틸코드와 고무 사이의 접착층이

심각한 손상이 발생하여 결합력이 작업 하중을 견딜 수 없을 때 모든 강철 코드가 당겨졌습니다.

노출되어 접합 균열을 형성합니다.

주요 기능적 매개변수

1. 가로 파손 벨트 모니터링 기능:

24시간×365일 온라인 실시간 자동 모니터링

2. 검사 속도: 0-8m/s

3. 스플라이스 위치 정확도 비율: 100%

4. 조인트 스틸 코드 변위의 측정 불확실성: ±2mm

5. 깨진 코드 질적 정확도 비율: >99%

6. 끊어진 코드 수의 정량적 불확실성: ± 1

7. 결함점의 위치 정확도: 세로좌표 길이 불확도: <1‰

가로좌표 길이 불확실성:<10mm

8. 접속 인식 정확도: 100%

9. 주요 숨겨진 위험 실시간 경보 및 벨트 정지 응답 시간: <1s

10. 온도: -20℃~60℃; 습도: 95%RH 이하

11. 진입 보호: IP67

12. 히스토리 데이터 조회 기능

13. 시스템 원격 디버깅 및 진단 기능

14. 안전인증서 : 석탄광산안전인증서, 방폭인증서

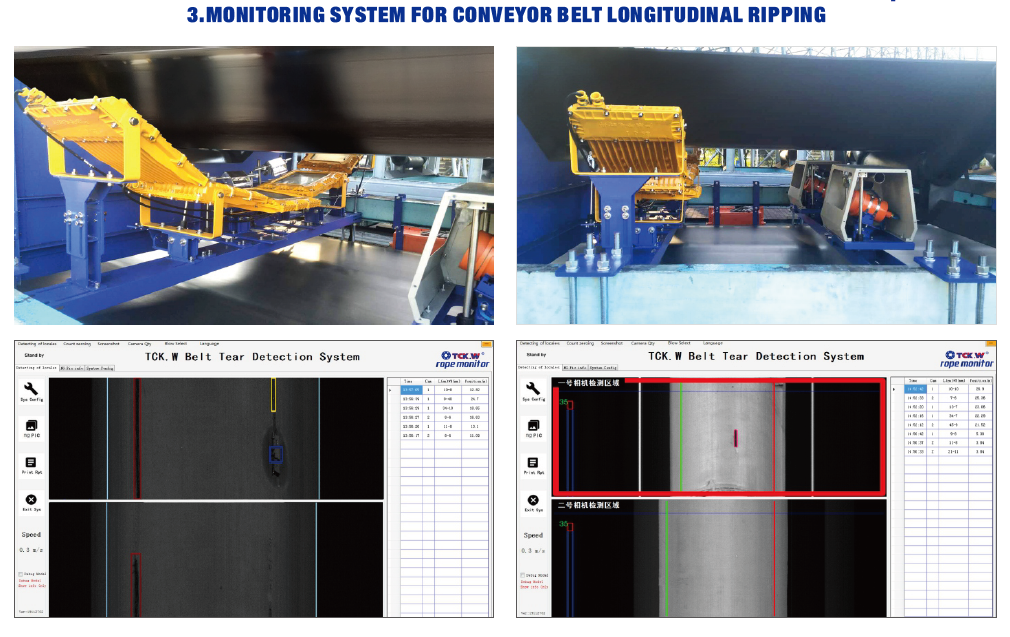

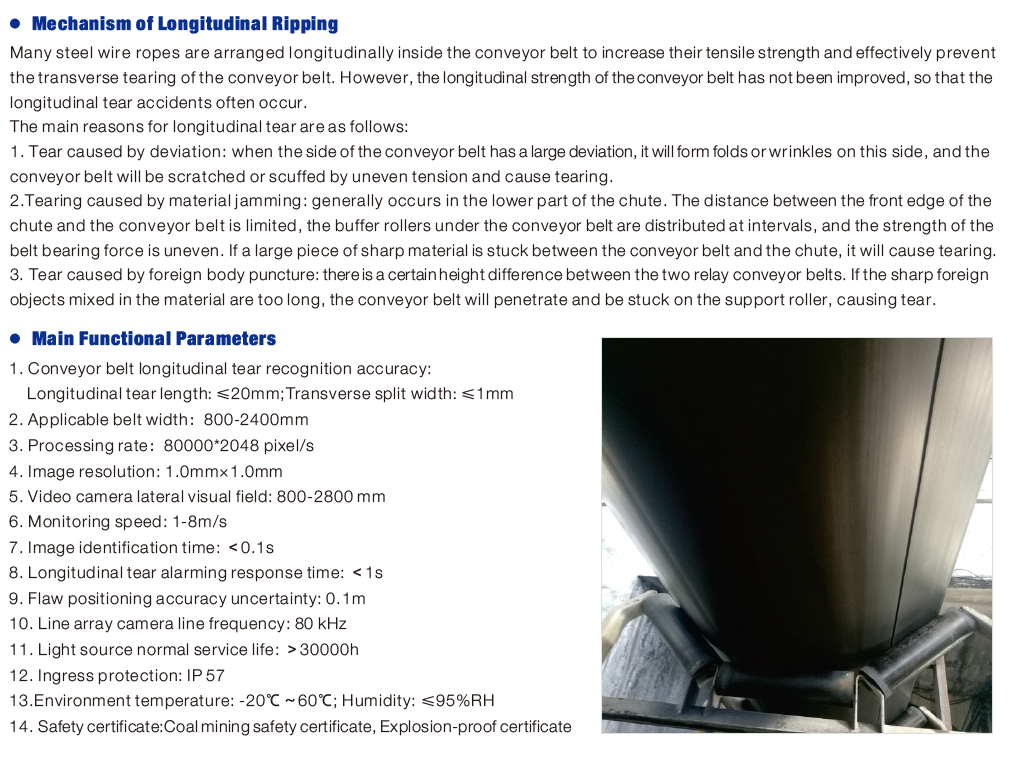

인장 강도를 높이고 효과적으로 방지하기 위해 많은 강철 와이어 로프가 컨베이어 벨트 내부에 세로로 배열됩니다.

컨베이어 벨트의 가로 찢어짐. 그러나 컨베이어 벨트의 종방향 강도는 개선되지 않았습니다.

종방향 찢김 사고가 자주 발생합니다.

세로 방향 찢어짐의 주요 원인은 다음과 같습니다.

1. 편차로 인한 찢어짐 : 컨베이어 벨트 측면의 편차가 크면 이쪽에 접힘이나 주름이 생기고

컨베이어 벨트는 장력이 고르지 않아 긁히거나 긁혀 찢어질 수 있습니다.

2. 재료 걸림으로 인한 찢어짐: 일반적으로 슈트 하부에서 발생합니다. 앞 가장자리 사이의 거리

슈트와 컨베이어 벨트는 제한되어 있으며, 컨베이어 벨트 아래의 버퍼 롤러는 간격을 두고 분포되어 있으며,

벨트 지지력이 고르지 않습니다. 컨베이어 벨트와 슈트 사이에 커다란 날카로운 물체가 끼어 있으면 찢어질 수 있습니다.

3. 이물질 천공으로 인한 찢어짐: 두 개의 릴레이 컨베이어 벨트 사이에 일정한 높이 차이가 있습니다. 날카로운 외국이라면

재료에 혼합된 물체가 너무 길면 컨베이어 벨트가 지지 롤러에 침투하여 들러붙어 찢어질 수 있습니다.

. 컨베이어 벨트 세로 찢어짐 인식 정확도:

주요 기능적 매개변수

1 세로 방향 찢어짐 길이: ≤20mm, 가로 분할 폭: ≤1mm

2. 적용 가능한 벨트 폭 : 800-2400mm

3. 처리 속도: 80000*2048 픽셀/초

4. 이미지 해상도: 1.0mm×1.0mm

5. 비디오 카메라 측면 시야: 800-2800 mm

6. 모니터링 속도: 1-8m/s

7. 이미지 식별 시간: <0.1s

8. 종방향 찢어짐 경고 응답 시간: <1s

9. 결함 위치 정확도 불확실성: 0.1m

10. 라인 어레이 카메라 라인 주파수: 80kHz

11. 광원 정상 수명: >30000h

12. 진입 보호: IP 57

13.환경 온도: -20℃∼60℃; 습도: ≤95%RH

14. 안전인증서 : 석탄광산안전인증서, 방폭인증서